什么是AQP PFMEA?

专栏简介

PFMEA是“过程失效模式与后果分析”的英文“Process Failure Mode and Effect Analysis”的缩写。为了更好地促进AQP PFMEA软件的应用,我们将以系列文章分享运用AQP PFMEA软件有效开展PFMEA工作的理念和方法,同时系统性介绍AQP PFMEA软件的特色和具体使用方法,并指导使用者如何有效开展PFMEA工作。

01

什么是PFMEA?

P F M E A

概念:

PFMEA是“过程失效模式与后果分析”的英文“Process Failure Mode and Effect Analysis”的缩写。

PFMEA是一种基于跨职能团队进行系统的技术性风险分析的工具,其作用是帮助优化和改进制造过程的设计开发与控制。

本质:

本质上PFMEA是对制造过程设计开发的设计评审。

形象地说,制造过程设计开发工作与PFMEA工作是制造过程设计开发项目中两条线上的工作,逻辑上是先有制造过程的设计开发,再有PFMEA的风险分析与预防和控制。

但在实际项目中,两项工作是像拧“麻绳”一样交织进行的,是在设计开发时同步开展PFMEA工作,不是等到设计开发工作完全结束后再来开展PFMEA工作。

02

为什么要做PFMEA?

设计理念:

PFMEA的理念是认为工艺设计工程师不是天才。

他们在制造过程的设计开发时虽然能考虑大多数的风险问题并确定有效的预防和控制措施,但他们还是会有考虑问题的“盲点”。

这就需要其他不同部门的人员组成团队从不同的视角,以系统且逻辑化的方式来共同识别制造过程中设计开发中还存在的问题,发挥“三个臭

皮匠顶一个诸葛亮”的作用,使得在设计开发期间能尽可能多地识别风险问题。

并基于已有的控制措施确定风险的优先级或措施优先级,进一步针对高风险问题提出建议措施并验证其措施的有效性,以便很好地控制制造过程风险。

重要关注点:

PFMEA强调风险的有效管控。因为资源是有限的,所以任何时候都要先确定需要优先处理的风险问题,再对其采取对策措施,不是不分轻重缓急对任何问题都要同时处理。

为了让团队成员遵循相同的逻辑分析思路,PFMEA工具给出了风险分析的结构化逻辑方法和套路,这样能有效避免在团队讨论会上成员之间各说各话,不能有效开展PFMEA工作。

PFMEA强调工作必须是跨职能团队形式的,否则将无法落实PFMEA系统性风险分析的理念,因为PFMEA是为工艺工程师优化和改进制造过程的设计开发和控制服务的。

所以我们强调PFMEA关注的应是技术性问题,而不是纪律性问题,强调针对PFMEA所识别出来的风险问题,采取的预防和探测措施都应该是技术性的,而非作业纪律的管理措施(形成作业指导书培训操作人员如何熟练地操作是技术措施,但培训操作人员的质量意识和加强劳动纪律约束则是属于非技术性的管理措施)。

也就是说,落实PFMEA中技术性措施的责任是制造工艺的设计工程师以及过程控制的质量工程师的,考虑采取的措施应是设计开发的工艺工程师、过程控制的质量工程师能掌控、能落实的。

PFMEA中不应出现靠现场领班开展的纪律性约束或质量意识宣贯措施。

最好的技术性控制措施应是“即使员工作业时出现疏忽,也能保证不出错”。

03

AQP PFMEA是什么?

链企云AQP PFMEA是江苏海岸线互联网科技有限公司与上海耕因智能科技发展中心联合打造的一款能广泛适用于工业制造企业制造过程设计开发与控制的风险分析与预防工具。

本软件参考汽车行业FMEA手册的一般指南和基本分析框架建立了明确运用过程流程图(PFD)进行制造过程结构分析(或称“结构展开”)的方法和结构严谨且独具特色的有效PFMEA分析逻辑。

该软件包括项目信息、PFD(过程流程图)、PFMEA(过程失效模式与后果分析)、PMP/PCP(过程控制计划)、设计更改清单和特殊特性清单六项重要输出。

软件分析的结果能以规定的文档格式输出为Excel文件,并可打印为PDF文件。

同一产品系列的若干个产品能在一个AQP PFMEA项目中完成分析,这样将大大减少重复分析和文件编制的工作。

为什么大多数企业的PFMEA做不好?

调查发现,很多公司不能有效开展PFMEA工作的一个很重要的原因是因为过程的要求识别不清楚。

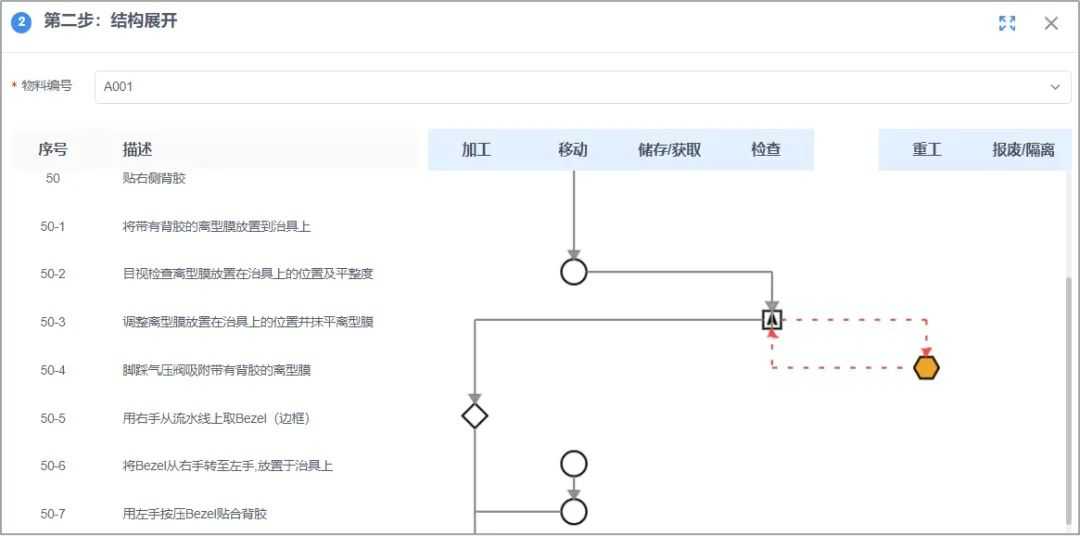

为此AQP PFMEA软件将过程流程图细化到了基本操作的层次以便充分且容易地基于基本操作来识别过程的要求,我们将这种过程流程图称之为“增强型过程流程图”。

AQP PFMEA软件在创建过程流程图时,要求从宏观到微观展开过程流程,先识别所分析范围的制造过程的工段,再基于每个工段来识别其所包含的过程步骤,最后基于每个过程步骤识别其所包含的基本操作。

AQP PFMEA对于基本操作的定义是:为实现某个基本目的的若干动作组合。根据操作的基本目的,将基本操作分类为:加工、搬运/移动、存/取、检验、返工/返修(重工)和报废/遏制六大基本操作。

为实现某个基本操作的辅助动作都被归入相应的基本操作,如:“拿取扭力枪锁紧螺钉”,这里“拿取扭力枪”就是“锁紧螺钉”这个加工操作的辅助动作;“按压启动开关冲切平板”,这里“按压启动开关”就是“冲切平板”这个加工操作的辅助动作。

通过将过程步骤细化到基本操作能有效帮助我们识别每个基本操作的要求,进而全面而完整地识别过程步骤的要求(*注:如何描述基本操作将在后续分享)。

制造过程的设计开发与验证可分为三个阶段:过程策划(过程设计开发)阶段、过程验证阶段和过程控制的实现阶段,PFMEA工作过程贯穿上述三个阶段。

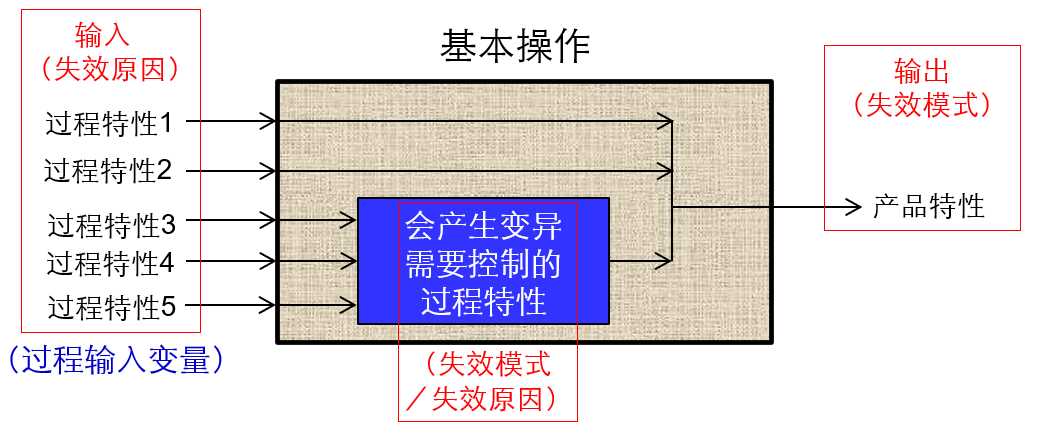

AQP PFMEA将聚焦于需要实现的产品特性和在制造过程中会产生变异需要控制的过程特性这两个层次展开失效分析。

在过程策划(过程设计开发)阶段,围绕需要实现的产品(特性)要求(来自产品图纸或产品技术规范),工艺设计工程师提出制造过程的设计构想(即提出设计方案)并确定工艺实现的技术方案。

规划制造过程的工段及其过程步骤,并确定一些需要进行预处理、粗加工等作业所需要形成的中间产品(特性)。

之后再将过程步骤细化到基本操作,将相应的产品(特性)分解到每个基本操作。

对于中间产品特性,需要在过程验证阶段通过适当的方法确定其合适的要求。基本操作描述“做什么”,这就是基本操作的功能。

明确了每个基本操作的功能和产品特性要求,即可开展PFMEA第一个层次针对产品特性的失效分析,以基本操作的功能和产品特性要求为关注焦点,确定相应的(潜在)失效模式,再通过失效链的因果关系识别失效后果和失效原因。

失效原因将从人、机、间接材料和环境这四个过程要素来识别,人和机器的作业方法归入人和机器要素,失效原因对应的都是过程特性。

在第一个层次进行产品特性的失效分析时,对于失效原因或针对失效原因的控制措施所确定的需要控制的过程特性需要在过程验证阶段确定其控制要求。

若有需要控制的重要过程特性在过程中会产生变异,这样的过程特性通常会受到其他过程特性(也称为过程输入变量)的影响,则还要基于在过程验证阶段确定的该过程特性的控制要求对其进行第二个层次的失效分析。

在两个层次失效分析中所确定的预防和控制措施,需要在过程控制的实现阶段予以落实,PFMEA中确定的设计更改措施应列入设计更改清单予以管理,确定并验证有效的的日常预防措施和探测措施则应纳入控制计划(PMP/PCP)中予以管控,为做好特殊特性的控制。

AQP PFMEA软件还将生成明确特性产品特性与相应的特性过程特性关系的特殊特性清单。

*版权声明:本专栏所介绍的AQP PFMEA知识、软件内容及其逻辑和方法其知识产权归属江苏海岸线互联网科技有限公司和上海耕因智能科技发展中心联合所有。未经授权许可,其中的任何部分都不得被抄袭、复制或被用于软件开发之用途!

免责声明:

1、本站所有资源文章出自互联网收集整理,本站不参与制作,如果侵犯了您的合法权益,请联系本站我们会及时删除。

2、本站发布资源来源于互联网,可能存在水印或者引流等信息,请用户擦亮眼睛自行鉴别,做一个有主见和判断力的用户。

3、本站资源仅供研究、学习交流之用,若使用商业用途,请购买正版授权,否则产生的一切后果将由下载用户自行承担。

4、侵权违法和不良信息举报 举报邮箱:cnddit@qq.com

还没有评论,来说两句吧...